trawienie stali / wytrawianie stali

Proces trawienia

Trawienie stali to proces chemiczny, który pozwala na odbudowanie warstwy pasywnej, poprzez usunięcie przebarwień termicznych, naleciałości ferrytowych (rdzy) spowodowanych obróbką termiczną lub mechaniczną. Proces ten również powoduje zmniejszenie naprężeń międzykrystalicznych. Trawienie można przeprowadzić kilkoma metodami w zależności od specyfiki wyrobu oraz możliwościami technicznymi. Najbardziej popularną i powszechną metodą trawienia jest trawienie pastą (np. PELOX TS-K 2000) nanoszoną pędzlem wyłącznie na spoinę i strefę przegrzania termicznego. Inne metody trawienia, to: trawienie całych powierzchni wraz ze szwami spawalniczymi poprzez natrysk preparatu na powierzchnię wyrobu (np. PELOX SP-K 3000) lub zanurzenie wyrobu w kąpieli trawiącej – PELOX T 100K. Inną alternatywą do metody zanurzeniowej jest metoda przepływowa, stosowana głównie w instalacjach rurociągowych.

Wybór odpowiedniego preparatu trawiącego należy dobrać do metody trawienia, rodzaju i gatunku stali, panujących warunków oraz do specyfiki wyrobu, który będzie poddawany procesowi trawienia.

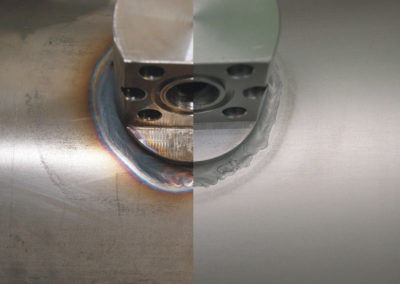

Po zastosowaniu preparatów trawiących wytrawione miejsca: obręb spoiny (po paście) lub cała powierzchnia (po bejcy) uzyskują matowy i rozjaśniony odcień.

Czas trawienia jest uwarunkowany gatunkiem trawionego materiału oraz temperaturą. Przykładowy czas trawienia dla wyrobu wykonanego z materiału 1.4301 w temperaturze 22°C to ok. 45 minut.

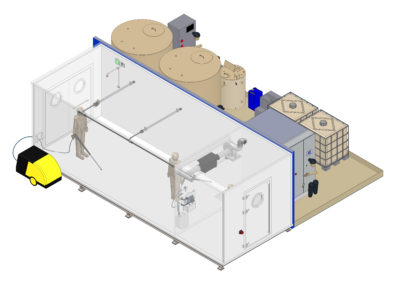

Podczas trawienia nie należy dopuścić do wyschnięcia preparatu trawiącego np. pod wpływem promieni słonecznych lub innych źródeł ciepła. Na ewentualnie wysychające miejsca (żółta barwa) należy nanieść ponownie preparat trawiący, aby uaktywnić działanie preparatu. Po zakończeniu trawienia, powierzchnię dokładnie spłukać dużą ilością wody pod ciśnieniem ok. 150 bar. Przed odprowadzeniem powstałego kwaśnego ścieku do kanalizacji należy w odpowiedni sposób ściek zneutralizować.

Po zakończonym i prawidłowym przeprowadzeniu procesie trawienia powłoka pasywna wytworzona jest w ok. 30%, a powierzchnia jest w pełni uaktywniona do samoistnego wytworzenia się warstwy pasywnej w reakcji z tlenem z powietrza. Czas jaki jest potrzebny do całkowitego samoistnego wytworzenia się warstwy pasywnej to okres ok. dwóch tygodni. W przypadku, kiedy wyrób bezpośrednio po obróbce trawienia może być narażony na czynniki atmosferyczne lub związki chemiczne, konieczne jest zastosowanie pasywatora PELOX RP celem natychmiastowego wytworzenia się warstwy pasywnej i pełnego zakończenia procesu chemicznego.

Uwaga! Przed użyciem preparatów żelowych – pasty trawiące (np. PELOX TS–K 2000) lub bejce natryskowe (np. PELOX SP-K 3000) należy koniecznie wyrównać ich konsystencję tj. wstrząsnąć pojemnikiem.